Page 34 - 《压滤机配件系列》

P. 34

1.1 液压管路采用无锈蚀的冷拔无缝钢管(YB231-70),进厂时钢管两端应具有堵头封口,严禁两端呈开口状

态进厂。

钢管进厂后,放入专用油槽中储存,防止锈蚀,压扁。

1.2 液压钢管下料后彻底清除所有毛刺,并采用冷弯成形,避免内壁产生氧化皮。

1.3 液压钢管成形后,按下述程序进行清洗:

(1) 用机械方法清除焊渣和表面氧化物;

(2) 用四氯化碳进行脱脂处理;

(3) 用盐酸和乌洛托品的水溶液进行酸洗;

(4) 用稀释的氨水进行中和处理;

(5) 用亚硝酸钠作钝化处理;

(6) 用氨水稀释;

(7) 用压力水冲洗;

(8) 快速干燥并喷涂液压油以防止再次锈蚀。

1.4 液压钢管如采用热弯成形,则在清洗前可采用手工锤打管子弯形部位,抖落内壁上的氧化皮,并用毛刷

清理管子内壁后再用压缩空气吹净,然后进行清洗的办法,以保证管子内壁的清洁。

1.5 油管清洗后、组装前先用塑料袋包装暂存,以免再次污染。

2、油箱:

2.1 油箱组焊后必须彻底清除焊渣、铁屑、锈斑。

2.2 按 1.3 清洗程序中的 1-7 条对油箱内壁进行脱脂、酸洗、中和、钝化处理。或用手工方法清理内壁,然后

彻底清洗并除去全部水分、灰尘、溶剂、锈蚀物、碎渣、纤维和其它杂质等。

2.3 油箱内壁清理完毕后,用 S06-5 聚氨酯耐油底漆和 S54-33 白聚氨酯耐油漆先后二道涂刷内壁。

2.4 油箱内壁禁止用红丹漆作为防锈漆涂刷内壁,以防止油漆剥落而堵塞过滤器。

2.5 油箱经清洗涂装后,用目测和手触摸法检查清洁情况。

3、液压元件:

3.1 自制液压元件,包括阀体及管路接头等零件,要彻底清除毛刺、锐边,并用压缩空气吹净。

3.2 自制和外购液压元件在组装前后必须仔细清洗干净,以清除残留污染物。

3.3 液压系统切忌用煤油作清洗液。

4、液压站:

4.1 液压站装配、试车完成后,应整体包装出厂。凡是拆卸成散件的管道,接头处必须用防尘盖封死,以防止

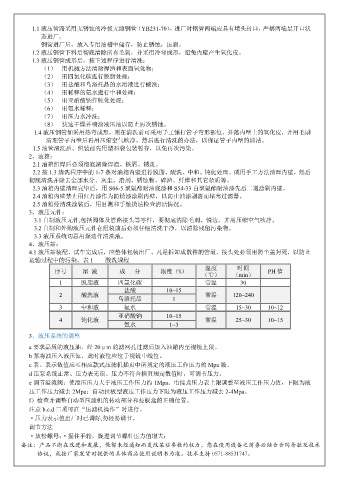

运输过程中的污染。表 1 酸洗规程

温度 时间

序号 溶 液 成 分 浓度(%) PH 值

(℃) (min)

1 脱脂液 四氯化碳 常温 30

盐酸 10~15

2 酸洗液 常温 120~240

乌洛托品 1

3 中和液 氨水 常温 15~30 10~12

亚硝酸钠 10~15

4 钝化液 常温 25~30 10~15

氨水 1~3

3、液压系统的调整

a 要求品质的液压油,经 20μm 的滤网孔过滤后加入油箱内至视镜上限。

b 泵将油压入液压缸,此时液位应位于视镜中线位。

c 表。表示数值应≤相应款式压滤机插页中所规定的液压工作压力的 Mpa 数。

d 压泵系统正常、压力表无误、压力不符合插页规定数值时,可调节压力。

e 调节溢流阀:使泄压压力大于液压工作压力约 1Mpa。电接点压力表上限调整至液压工作压力值,下限为液

压工作压力减去 2Mpa;自动拉板型液压工作压力下限为液压工作压力减去 2-4Mpa。

f)检查并调整自动型压滤机的传动部分和拉板盒的正确位置。

注意 b.c.d 三项可在“压滤机操作”时进行。

·压力表示值出厂时已调好,勿轻易调节。

调节方法

·放松螺母;·握住手轮,旋进调节螺杆压力值增大;

备注:产品不断在改进和发展,保留未经通知而更改某些参数的权力,您在使用设备之前务必结合合同条款及技术

协议,或按厂家发货时提供的具体商品使用说明书为准。技术支持 0571-88531747。