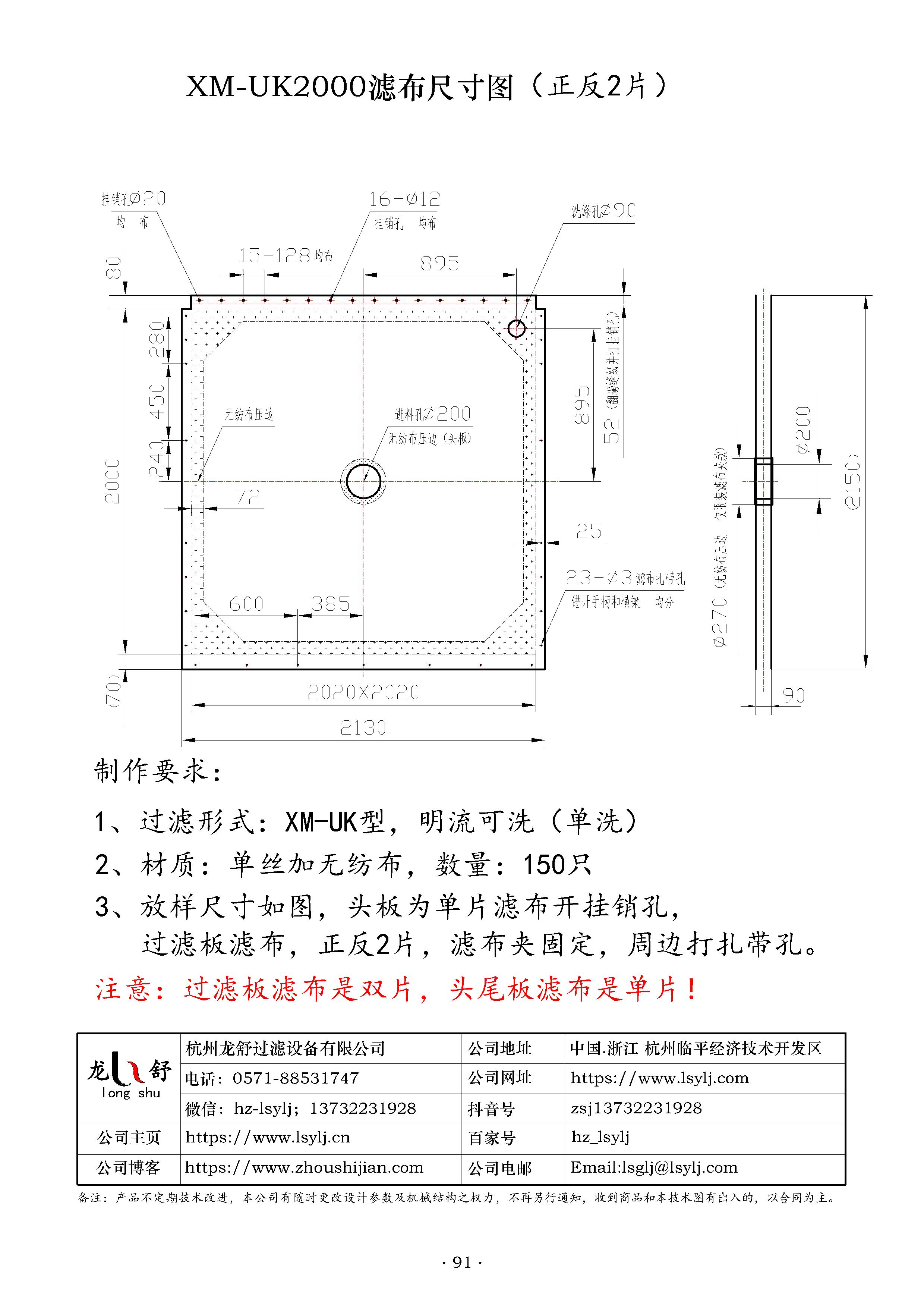

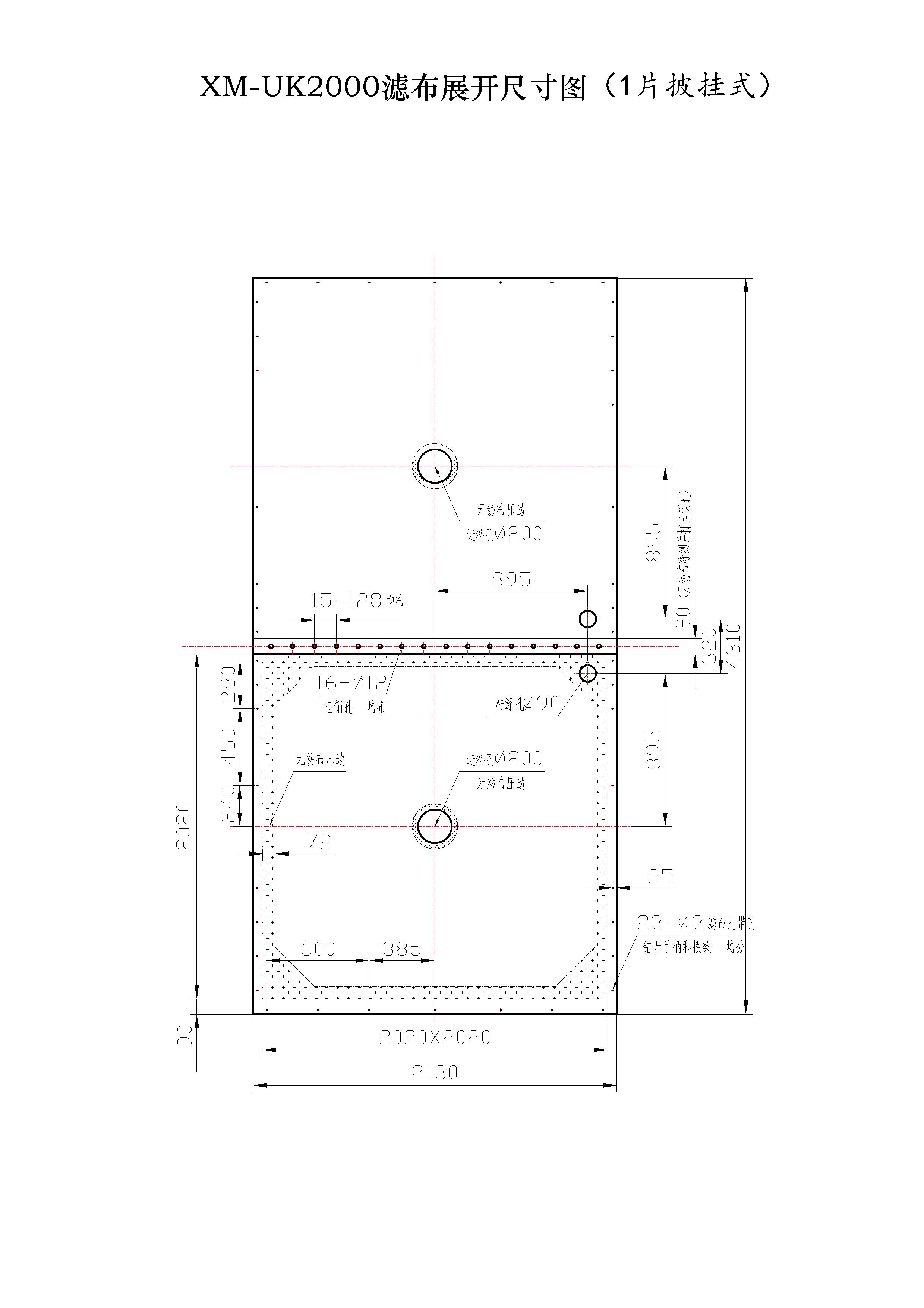

XM-UK2000大型滤板,用于洗煤厂脱水用,配套的滤布材质为:单丝,过滤形式为:明流可洗单洗涤方式,滤布采用安装滤布夹固定方式,其做法有两种:一是做成单片的正反两块,二是做成长方形披挂式结构,滤布桩挂好,中心孔用滤布夹将正反两面滤布夹紧固定:

具体做法简要概括如下:

原料准备:

选择树脂原料:可选用高密度聚乙烯、高密度聚乙烯与聚丙烯混合物、高密度聚乙烯和尼龙的混合物、高密度聚乙烯与聚丙烯混合物和尼龙的共混物等作为基础树脂原料。

添加辅助材料:按照一定比例准备石墨粉、相溶剂、消光剂、增白剂及矿物白油。按重量份计,树脂原料、石墨粉、相溶剂、消光剂、增白剂及矿物白油比例为 220-250:2-4:3.75-8.75:0.2-0.3:0.2-0.3:0.15-0.25。

混合搅拌:将上述原料投入搅拌设备中充分混合搅拌,得到混合树脂原料,确保各成分均匀分布。

单丝制备

挤出成丝:将混合树脂原料投入挤出机,挤出前端温度控制在 190-216℃,中端温度 230-260℃,后端温度 240-280℃,使原料通过挤出机喷丝孔挤出形成生丝。

冷却定型:挤出的生丝通过冷却装置进行冷却定型,冷却温度一般控制在 20-40℃,使生丝快速固化成型,获得初步的形状和结构。

牵伸干燥:对冷却定型后的生丝进行牵伸,牵伸分为第一牵伸和第二牵伸,第一牵伸温度为 94-98℃,牵伸比为 4-5.5 倍;第二牵伸温度为 97-99℃,牵伸比为 1.5-2.1 倍。通过牵伸使生丝分子链取向排列,提高单丝的强度和性能,同时进行干燥处理,去除水分等杂质。

收卷分丝:将牵伸干燥后的生丝收卷成单丝轴,然后将单丝轴分丝成多根单丝,便于后续织造。滤布织造

整经处理:将多根单丝放置在整经设备上,分别制作成经纱与纬纱,确保纱线的张力均匀、排列整齐。

织造滤布:通过织造设备,采用合适的织造工艺,如平纹、斜纹等,将经纱与纬纱交织成滤布,形成半成品坯布。

后处理

加热定型:将半成品坯布放入热定型设备中,在 145-155℃温度下进行热处理,使滤布的尺寸稳定,提高其结构稳定性和机械性能。

轧光处理:使用轧光机对定型后的滤布进行轧光,轧光温度为 150-180℃,速度控制在 5-9m/min,使滤布表面更加光滑平整,改善滤布的表面质量和过滤性能,制得洗煤单丝滤布成品。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。

浙公网安备 33011302000424号